Hasta ahora en la serie “Guía de campo”, hemos considerado principalmente sistemas de infraestructura crítica que, aunque a menudo se mezclan con el paisaje, son fácilmente observables una vez que sabe dónde buscar. Desde las subestaciones, las líneas de transmisión y los sistemas de distribución locales que componen la pink eléctrica hasta las torres de celdas e incluso pesan estaciones, la mayoría de lo que hemos cubierto hasta ahora son proyectos de ingeniería a escala de mega a escala que son críticos para la vida moderna, cada una de las cuales puede ver mientras está herramientas en un automóvil.

Esta vez, sin embargo, vamos a cambiar un poco las cosas y discutir un sistema de infraestructura menos obvio pero de important importancia: la cadena de frío. Si bien es posible que nunca haya escuchado el término, ciertamente ha visto la mayoría de los componentes principales en un momento u otro, y si alguna vez ha disfrutado de la fruta fresca en pleno invierno o un burrito congelado para la cena, ha aprovechado un sistema de globo globe que se asegura de que los productos ambientalmente sensibles se puedan almacenar y transportar de manera segura.

¿Qué es una cadena fría?

En pocas palabras, la cadena de frío es una cadena de suministro que es capaz de manejar elementos que probablemente se dañen o destruyan a menos que se mantengan dentro de un rango de temperatura específico. La mayor parte de la cadena fría está dedicada a los productos destinados al consumo humano, principalmente alimentos, pero también farmacéuticos y vacunas. Ciertos no confusos también se encuentran bajo el paraguas de la cadena fría, que incluyen cosméticos, productos de cuidado private e incluso cosas como flores cortadas y plántulas de verduras. Sin embargo, observaremos principalmente la cadena de frío de alimentos para este artículo, ya que utiliza la mayoría de los componentes principales de una cadena de frío.

Como su nombre lo indica, la cadena fría está diseñada para mantener una temperatura fija durante toda la vida útil de un producto. “Farm to Fork” es un término que a menudo se usa para describir la cadena de frío, ya que el momento en que los productos se cosechan o se preparan alimentos preparados, el reloj comienza a funcionar. La temperatura exacta requerida varía según el tipo de alimento. Muchas frutas y verduras que maduran en el verano o principios de otoño pueden soportar temperaturas bastante altas, al menos durante un tiempo después de la cosecha, pero algunos producen, como las lechues y las verduras frescas, comenzarán a marchitarse muy rápidamente después de la cosecha.

Para los cultivos extremadamente sensibles, la cadena fría puede comenzar casi en el momento en que se cosecha el cultivo. Los cultivos altamente perecederos, como el maíz dulce, los verdes, los espárragos y los guisantes, requieren un enfriamiento rápido para eliminar el calor del campo y frenar los procesos biológicos que todavía ocurrían dentro de los tejidos vegetales en el momento de la cosecha. Esto a menudo se logra directamente en el campo con un hidroolador, que utiliza duchas o canales de agua fría. Los cultivos extremadamente perecederos, como el brócoli, pueden incluso colocarse directamente en hielo en escamas en el campo. Otros cultivos menos sensibles que pueden esperar una o dos horas ingresarán a la cadena de frío solo cuando se caminen a corta distancia a una planta de procesamiento inicial.

Muchos alimentos, incluidos diferentes tipos de productos, carne y pescado fresco, y muchas comidas preparadas, se benefician de la congelación de destellos. La congelación flash tiene como objetivo reducir el daño a los alimentos controlando el tamaño y el número de cristales de hielo que se forman dentro de las células de la planta o el tejido animal. Simplemente poner un alimento en un congelador y esperar que el calor se transfiera pasivamente tiende a formar pocos cristales de hielo pero grandes, que son mucho más dañinos que los muchos cristales de hielo pequeños que se forman cuando el calor se elimina rápidamente. Los métodos de congelación de flash incluyen baños criogénicos que usan nitrógeno líquido o dióxido de carbono líquido, enfriamiento de explosión con aviones de alta velocidad de aire frío, enfriamiento de lecho fluidizado, donde el aire a presión frío se dirige hacia arriba a través de una cama de productos mientras se agita, y enfriamiento de placas, donde los platos de metallic enfriados se contacta ligeramente, los alimentos delgados, como la pizzería o el pez cortado.

https://www.youtube.com/watch?v=i0f-ychdtde

Grande y frío

Una vez que los alimentos se enfrían a la temperatura adecuada, debe mantenerse a esa temperatura hasta que se pueda vender. Aquí es donde entra en el almacenamiento de frío, una parte importante de la cadena fría que proporciona espacio de almacenamiento de temperatura controlada que los productores individuales simplemente no pueden permitirse mantener. El problema para los agricultores es que se determinan muchos cultivos, lo que significa que todas las frutas o verduras están listas para la cosecha más o menos al mismo tiempo. La subcontratación de su almacenamiento frío a las empresas que se especializan en esa parte de la cadena fría les permite concentrarse en cultivar y cosechar su cosecha en lugar de tener que mantener una gran cantidad de espacio de almacenamiento, lo que no se utilizaría durante toda la temporada de crecimiento.

Los almacenes fríos, o almacenes públicos refrigerados (PRW) Como se conoce en el comercio, se benefician enormemente de las economías de escala, y dado que aceptan productos de cientos o incluso miles de productores, sus huellas físicas pueden ser asombrosas. El PRW promedio en los Estados Unidos ha crecido dramáticamente desde el auge de comercio electrónico post-pandemia y ahora cubre casi 185,000 pies cuadrados, o más de 4 acres. La mayoría de los PRW tienen cuatro zonas de temperatura: congelación profunda (-20 ° F a -10 ° F) para artículos como helado y verduras congeladas; congelador (0 ° F a ten ° F) para carnes y alimentos preparados; refrigerado (35 ° F a forty five ° F), para frutas y verduras frescas; y almacenamiento frío, que es básicamente un almacenamiento de temperatura ambiente consistente para alimentos estables en estante. Además, cada zona puede tener subzones adaptadas específicamente para alimentos que prefieren una temperatura específica; Los plátanos, por ejemplo, hacen mejor alrededor de 46 ° F, haciendo que la sección del refrigerador sea demasiado fría y la sección fría sea demasiado cálida. Las subzones permiten que los bienes se almacenen a la perfección.

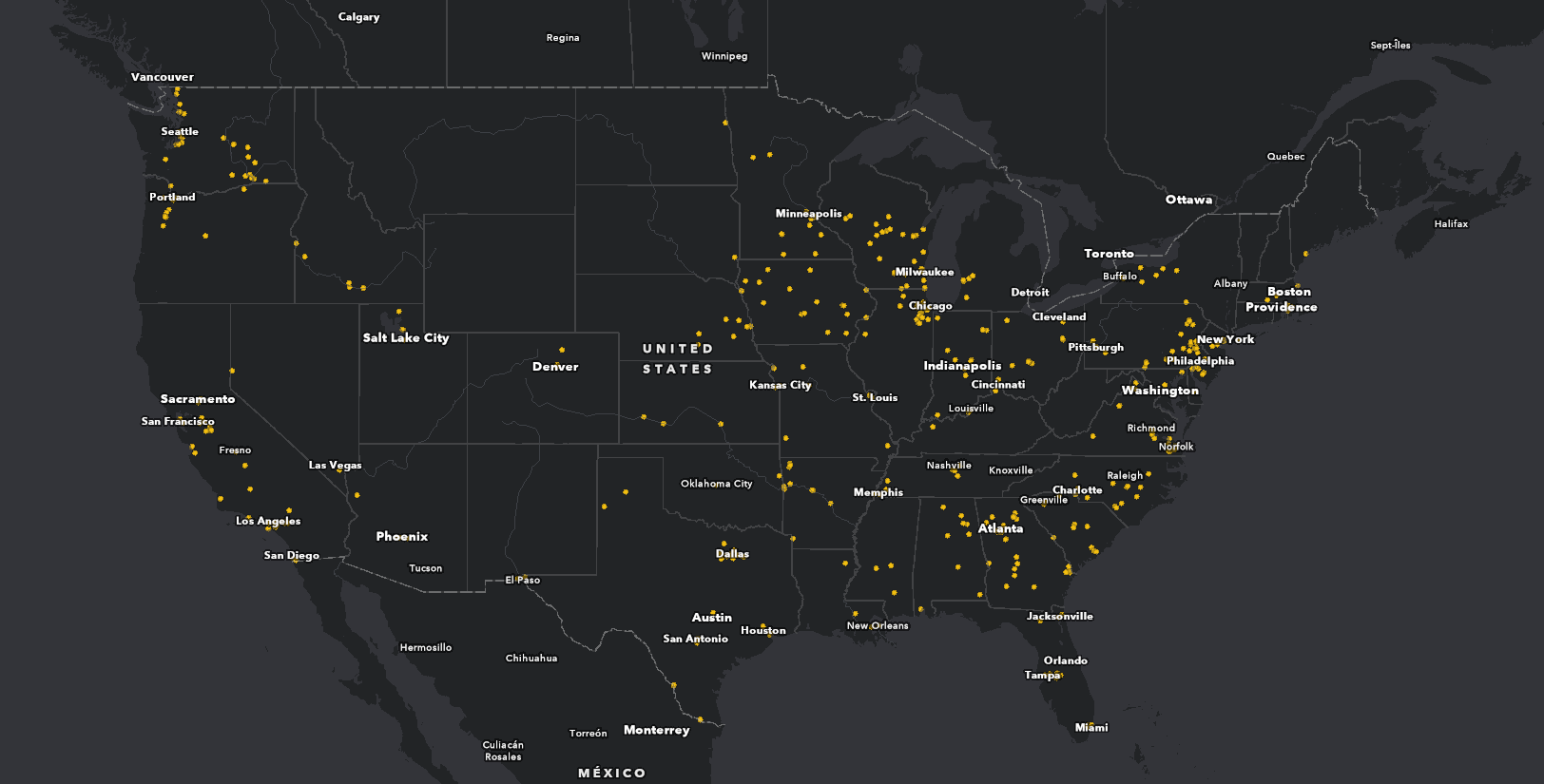

Debido a la naturaleza de su negocio, la ubicación es elementary para los PRW. Tienen que estar cerca de donde se produce la comida, así como a mano para los centros de transporte, lo que significa que probablemente haya visto uno de estos edificios gigantes desde una carretera y ni siquiera lo conoce. El mapa anterior destaca las principales regiones agrícolas de los Estados Unidos, como los productores de frutas y vegetales en el valle central de California y el valle de Willamette en Oregon, plantas de embalaje de carne en el medio oeste superior, los productores de cerdos y pollos en el sur, y los productores de mariscos a lo largo de ambas costas. También muestra un par de áreas sin PRW, que son áreas donde la agricultura se limita a los granos de cereales, que no requieren refrigeración después de la cosecha, y el ganado, que generalmente se envían para matar a otro lugar que no sea el criado.

Gracias a la complicada logística de la gestión de múltiples cargadores y receptores, la mayoría de los almacenes en frío tienen un nivel de automatización que rivaliza con el de un centro de distribución de Amazon. Gran parte de la automatización se encuentra en el congelador de alta nuca, un espacio a menudo de tres o cuatro pisos de altura que tiene estante tras estante de espacio para almacenar productos paletizados. Los sistemas de almacenamiento y recuperación automatizados (AS/RS) almacenan y obtienen paletas utilizando grandes sistemas de pórtico XY que se ejecutan entre los bastidores. Los algoritmos determinan la mejor ubicación de almacenamiento para paletas en función de sus contenidos, el régimen de temperatura que requieren y la duración prevista de estadía dentro del almacén.

Si bien AS/RS scale back el número de trabajadores necesarios para ejecutar un almacén frío, y hay algunos PRW totalmente automatizados, la mayoría de los almacenes fríos mantienen una gran fuerza laboral para ejecutar carretillas elevadoras, recoger paletas y reunir pedidos de envío. Estos trabajadores enfrentan importantes desafíos de salud y seguridad, arriesgando todo, desde resbalones y caídas en parches helados hasta trincheras y artritis y dermatitis inducidas por frío. Las lesiones de estrés frío, como la hipotermia y la congelación, también son posibles. Los almacenes a menudo tienen que limitar la cantidad de horas que sus empleados trabajan en las zonas frías, y tienen que proporcionar un desgaste térmico junto con el complemento estándar de PPE.

https://www.youtube.com/watch?v=mw11jmzuhoe

Locura de reefer

Una vez que se ensambla un pedido y está listo para enviar desde el almacén frío, la comida entra quizás el enlace más seen y más riesgoso en la cadena fría: camiones refrigerados y contenedores de envío. Conocidos como reefers, estos son vehículos especializados que tienen la difícil tarea de mantener su contenido a una temperatura constante sin importar cuáles sean las condiciones exteriores. Un reefer podría tener que entregar una carga de uvas de mesa desde un PRW en California a un centro de distribución de supermercados en Massachusetts, continuar con Maine para recoger una carga de langostas vivas y dejarlo en un PRW en Florida antes de ejecutar una carga de naranjas a Washington.

Cumplir con el desafío de todas estas condiciones es el trabajo de la unidad de refrigeración. Típicamente montado en un carenado aerodinámico en la parte delantera de una unidad de semirremolque, la unidad de refrigeración es esencialmente una bomba de calor sobre esteroides. Para los reefers de la carretera (OTR), a diferencia de los reefers de vagones o los reefers de contenedores de envío, la unidad de refrigeración funciona con un pequeño pero potente motor diesel. Por lo common, los motores de tres o cuatro cilindros que hacen de 20 a 30 caballos de fuerza, estos motores ejecutan el compresor que bombea el refrigerante a través del condensador y el evaporador, así como el poderoso ventilador que circula aire dentro del remolque. El flamable para el motor se almacena en un tanque montado debajo del remolque, lo que permite que el reefer funcione incluso cuando el remolque está estacionado sin tractor. La unidad de refrigeración es completamente automática, con una computadora que toma la entrada de los sensores de temperatura dentro del remolque para asegurarse de que el inside permanezca en el punto de ajuste. La computadora también registra todo lo que sucede en el reefer, haciendo que los datos estén disponibles a través de una unidad USB o en un despachador central a través de un enlace telemático.

El cuerpo del remolque en sí está cuidadosamente diseñado, con un aislamiento grueso para minimizar la transferencia de calor hacia y desde el entorno exterior mientras maximiza la transferencia de calor entre el producto y el aire dentro del remolque. Para un enfriamiento máximo, o calentamiento; Si se debe mantener una carga de plátanos en su feliz lugar de 46 ° F mientras se camina a través del este de Wyoming en enero, la unidad de refrigeración probablemente tendrá que ejecutar su ciclo en reversa para agregar calor al remolque: el aire debe alcanzar la parte posterior de la unidad. Las unidades Reefer usan conductos flexibles en el techo para dirigir el aire de 48 a 53 pies hasta la parte posterior del remolque, donde rebota en las puertas traseras y regresa a la parte delantera del remolque con la ayuda de canales integrados en el piso. Los cargadores deben tener cuidado al cargar un reefer para obedecer los límites de altura de carga y orientar correctamente las paletas para no bloquear la circulación de aire dentro del remolque.

Además del registro de datos proporcionado por la unidad de refrigeración, los cargadores a menudo incluirán registradores de temperatura dentro de sus envíos. Conocido genéricamente para producir camioneros como un “ryan” para una marca fashionable, estas grabadoras de gráficos de tiras analógicas usan un motor con batería para mover una tira de papel más allá de un brazo bimetálico. Colocado en un contenedor de manipulación, la grabadora se coloca dentro de una paleta y registra la temperatura durante un período de 10 a 40 días. El receptor puede abrir el sello y ver un historial de temperatura completo del envío, detectando cualquier accidente unintentional (o intencional; a los conductores a veces les resulta difícil dormir con el motor Reefer que ruge justo detrás de la cabina del durmiente) en la operación del Reefer.

Imagen destacada: “Primer plano de verduras congeladas“Por Tohid Hashemkhani